a1-safetech AG firmiert um zu Safecontech AG

Nach fast 20 Jahren unter dem Namen a1-safetech AG firmieren wir per 1. September 2023 zu Safecontech AG um. Der neue Name Safecontech AG hebt den Geschäftszweck des Unternehmens hervor: Sicher mit hochwirksamen Substanzen und Gefahrstoffen in Containment Systemen umzugehen.

Zeitgleich mit der Namensänderung erweitert sich das Team um die Firmeninhaber Kurt Waldburger und Christian Weinmann. Verlässliche technische Unterstützung, Wartung und präventiver Service gewannen für a1-safetech AG über die Jahre an Bedeutung und so ist es nur konsequent, den technischen Support in den Bereichen Konstruktion, Service und Beratung zu verstärken. Mit der Vergrösserung des Teams geht auch eine Erweiterung des Portfolios in Richtung Isolatoren und einfacherer Containment Systeme einher.

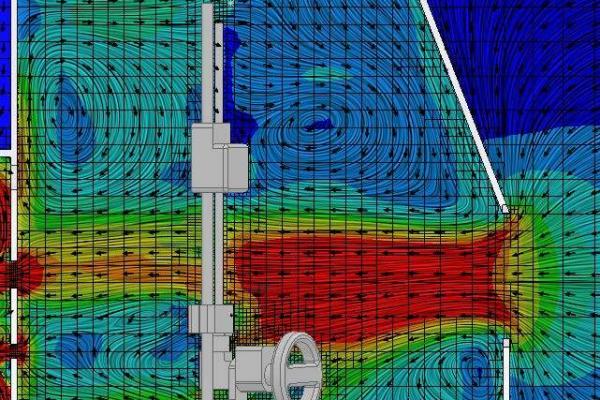

Dem jungen Team ist die Motivation, sichere Containment Lösungen zu schaffen, anzumerken. Dieser positive Drive verdeutlicht sich im Firmenmotto: «Alles, was nicht der Physik widerspricht, können wir umsetzen». Gerade die enge Zusammenarbeit verschiedener technischer und organisatorischer Disziplinen mit einem weiten Kompetenzkanon ermöglicht es, ungewöhnliche Lösungen zu finden und auch praxisgerecht umzusetzen. Durch Strömungssimulation konnte die mechanische Konstruktion im Kontaktbereich zwischen Containment und Anwender so gestaltet werden, dass dort kein Stoffaustritt statt-findet. Für Pulver in verarbeiteten Mengen von 100 g bestätigen arbeitshygienische Messungen niedrige Expositionswerte (OEL) von 1-100 ng/m3. Dieser Grad an Personenschutz konnte bislang nur mit geschlossenen Isolatoren erreicht werden.

Die Firmeninhaber der SafecontechAG in Aktion: Kurt Waldburger und Christian Weinmann evaluieren ein neues Projekt.

Transferprozesse von Wirkstoffen sind grundsätzlich fehleranfällig und bedürfen daher besonderer Beachtung beim Design eines Containments. Hier gilt es im Sinne eines sicheren Arbeitens, eine passgenaue Schnittmenge zwischen technischer Schutzmassnahme, Arbeitsorganisation, kollektiven Schutzmassnahmen wie Unterweisung, Betriebsanweisung und letztlich persönlicher Schutzausrüstung zu finden. In diesem komplexen Umfeld erstellt a1-safetech massgeschneiderte Containment Systeme.

Massgeschneidert bedeutet für das Team um Christian Weinmann und Kurt Waldburger, die Anforderungen an die notwendigen Schutzmassnahmen im Kundenlabor zu erfassen, das organisatorische Umfeld zu bewerten, Hinweise zum sicheren Umgang mit Wirk- und Gefahrstoffen zu geben und aus diesen Vorinformationen Containment Systeme zu entwickeln. Zusammen mit den Benutzern werden in einem mehrstufigen Findungsprozess Vorschläge erarbeitet, Arbeitskonzepte an Funktionsprototypen ergonomisch und arbeitshygienisch erprobt und angepasst. Das so erstellte Produkt wird in Werkstätten von Partnerfirmen gefertigt, vom Anwender abgenommen und schliesslich in der Fertigungsstätte und danach im Anwenderlabor qualifiziert.

Dieser Prozess klingt aufwändig – und in der Tat: die Applikationsentwicklung für eine sichere Handhabung von Wirk- und Gefahrstoffen ist aufwändig!

Strömungssimulation. Die Luftströmung ist in das Containment hineingerichtet. Rotfärbungen zeigen hohe Strömungsgeschwindigkeiten an. Turbulenzen an den Eintrittsöffnungen treten nicht auf. Ein Austritt von Wirkstoff kann als niedrig angenommen werden. Arbeits-hygienische Untersuchungen bestätigen dies.

In den ersten Jahren nach der Gründung 2005 wurden zunächst Containment Systeme für das sichere Wiegen im Labor vertrieben. In dieser Zeit wurden nahezu alle grösseren Laboratorien der Schweiz mit Wägekabinen von a1-safetech ausgestattet.

Mit der steigenden Zahl an Nutzern nahm auch der Bedarf an Schulungen und Einweisungen zu. Im Verlauf der 20-jährigen Firmengeschichte hat die a1-safetech AG mehrere tausend Mitarbeiter trainiert und geschult. Dabei wurde von Beginn an ein hoher Wert auf Übung durch Anschauung und Praxistauglichkeit gelegt.

2007 wurde das bis dato grösste Entwicklungsprojekt von a1-safetech angestossen. Für eine galenische Entwicklungsabteilung sollte ein Konzept erstellt werden, um 30 verschiedene Apparaturen bei einer Gefährdungsstufe von OEB5 einzuhausen. Die Frage nach Ergonomie und Effizienz bei hoher Sicherheit stand im Vordergrund. Die Lösung bestand in der Konstruktion fahrbarer Tische, die als Ganzes in ein mit einer Absaugung ausgestattetes Containment ein- und ausgefahren wer-den können. Ein sicherer Wechsel der Ein-schubanlagen gelang durch eine automatisierte Befeuchtung der innenliegenden Oberflächen. Die Versorgungseinrichtungen der Apparate wurden unter den Einschubtischen ausserhalb des Kontaminationsbereichs angeordnet. Dabei erwies es sich als notwendig, die Hygieneanforderungen exakt zu formulieren und diese für jede Anwendung unabhängig durchzuführen.

30 verschiedene Apparatesysteme können so in 9 Containment Systemen wechselnd eingesetzt werden. 2012 wagte das Management einen gro-ssen Schritt und übernahm im Rahmen eines Management buy outs die a1-safe-tech AG von der britischen Mutterfirma.

Kurz darauf fand auch ein Umzug aus dem zu eng gewordenen Firmensitz im Zentrum von Muttenz nach Pratteln statt. Dort – im Gebäude eines europaweit agierenden Logistikunternehmens – steht nun ein grosser Bürobereich, vor allem jedoch Montageflächen und Lagerräume mit angeschlossener externer Logistikexpertise zur Verfügung.

Am neuen Standort wurde intensiv in die Ausbildung, Ausstattung und Bindung der Mitarbeiter investiert. Das familiär und in-habergeführte Unternehmen legt grossen Wert auf langfristige Zusammenarbeit mit Mitarbeitern, Zulieferern und Kunden. Kurt Waldburger und Christian Weinmann bestätigen: „Darauf gründet unser Erfolg“. Ein grosser Wurf gelang dem Team der Safecontech AG mit der Konzeption einer neuartigen Wägekabine SBE in 2020. Die Anforderungen an ein sicheres Wägen klingen zunächst einfach: Anwenderschutz im Betrieb, Ergonomie des Arbeitsplatzes mit niedriger Geräuschemission, Reinigung nach Betrieb, stabiles Wägen, niedrige Kosten für Wartung und Installation, einfache Montage und Demontage.

Neuentwickelte Wägekabine SBE. Gut zu reinigende Oberflächen, hohe Wägestabilität durch massegedämpftes Dreibeinuntergestell und niedrige Geräuschbelastung.

Die langjährige Erfahrung in der Konstruktion und Herstellung von Wägekabinen machte sich bei der Neukonstruktion der SBE (Safety Balance Enclosure) bezahlt: Die Kabine ist aus Glas gefertigt und kann gut mit gängigen Reinigungsmitteln gereinigt werden. Das Untergestell der Kabine besteht aus einem schwingungsgedämpften Fuss auf einer Dreibeinunterlage. Ein perfekter Stand der Waage ist garantiert. Hohe Querschnitte der Absaugleitungen sorgen für niedrige Absauggeschwindigkeiten mit wenig Turbulenzen und daher mit einer niedrigen Geräuschemission von 48 dBA.

Das Konzept dieser Wägekabine ist in der Anwendung derart überzeugend, dass schneller bestellt wurde als gefertigt werden konnte. Namhafte Pharmafirmen im Grossraum Basel haben ihre neu er-richteten Laborräume ausschliesslich mit dieser Wägekabine ausgestattet. [Bild 4] Mit der Umfirmierung zu Safecontech AG beginn nun der nächste Schritt. Der neue Name soll dabei die Eigenständigkeit und Unabhängigkeit vom ehemaligen Mutterkonzern unterstreichen und spezifisch auf die Haupttätigkeit des Unternehmens hinweisen.

Unser Ziel, das Arbeiten im Labor und Technikum ergonomisch und sicher zu gestalten, wird uns auch unter neuem Namen Safecontech AG leiten.

History

- 2001 Start mit dem Verkauf von Standard-Sicherheitswägekabinen der Firma Flow Siences.

- 2004 Start mit der Entwicklung von Kundenspezifischen Anlagen.

- 2005 Gründung der Firma a1-safetech AG.

- 2006 Umsetzung von mehreren Grossaufträgen für Wägekabinen in der Pharmazeutischen Industrie.

- 2007 Entwicklung einer Sicherheitswerkbank mit höhenverstellbarer Eingriffs Öffnung SWB-V1.

- 2008 Entwicklung einer neuen Standard-Sicherheitswägekabine ST1-V1.

- 2009 Entwicklung des MPC (multiple process containment).

- 2010 Weiterentwicklung der ST1-V1 zur ST1-V2.

- 2011 Entwicklung Grossmengen Containment.

- 2012 MBO von a1-safetch AG durch C. Weinmann und K. Waldburger.

- 2013 Weiterentwicklung der SWB-V1 zur SWB-V2.

- 2014 Entwicklung eines Multi Dispending Containment.

- 2015 Entwicklung von geschlossenem Containment.

- 2016 Entwicklung von IPC Containments.

- 2018 Entwicklung einer leisen Standard-Sicherheitswägekabine aus Glas SBE-G V1.

- 2019 Entwicklung eines Reaktor Containment.

- 2020 Weiterentwicklung der SWB-V2 zur SWB-V3.

- 2023 a1 safetech AG firmiert zu Safecontech AG